Vacuum Enclosures, Beam Transport and Vacuum System for 100TW Laser

VEBTVS100 für ELI-NP

Konstruktion, Fertigung, Installation vor Ort und Inbetriebnahme waren Bestandteil dieses Projektes.

Hier handelt es sich um ein System um die 100- TW- Laserstrahlen umzulenken und zu fokussieren sowie um zwei größere Vakuumkammern um Versuche durchzuführen.

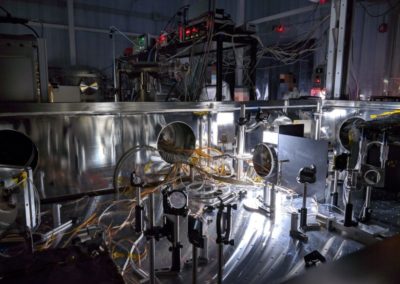

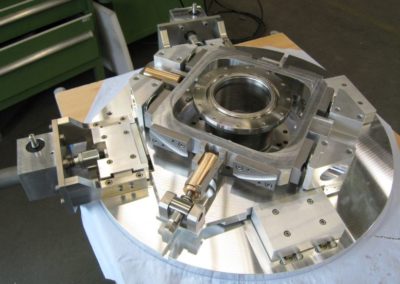

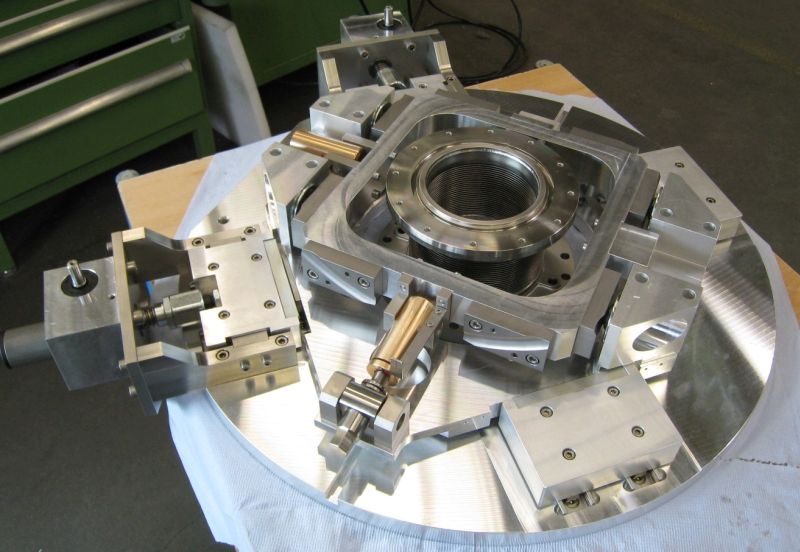

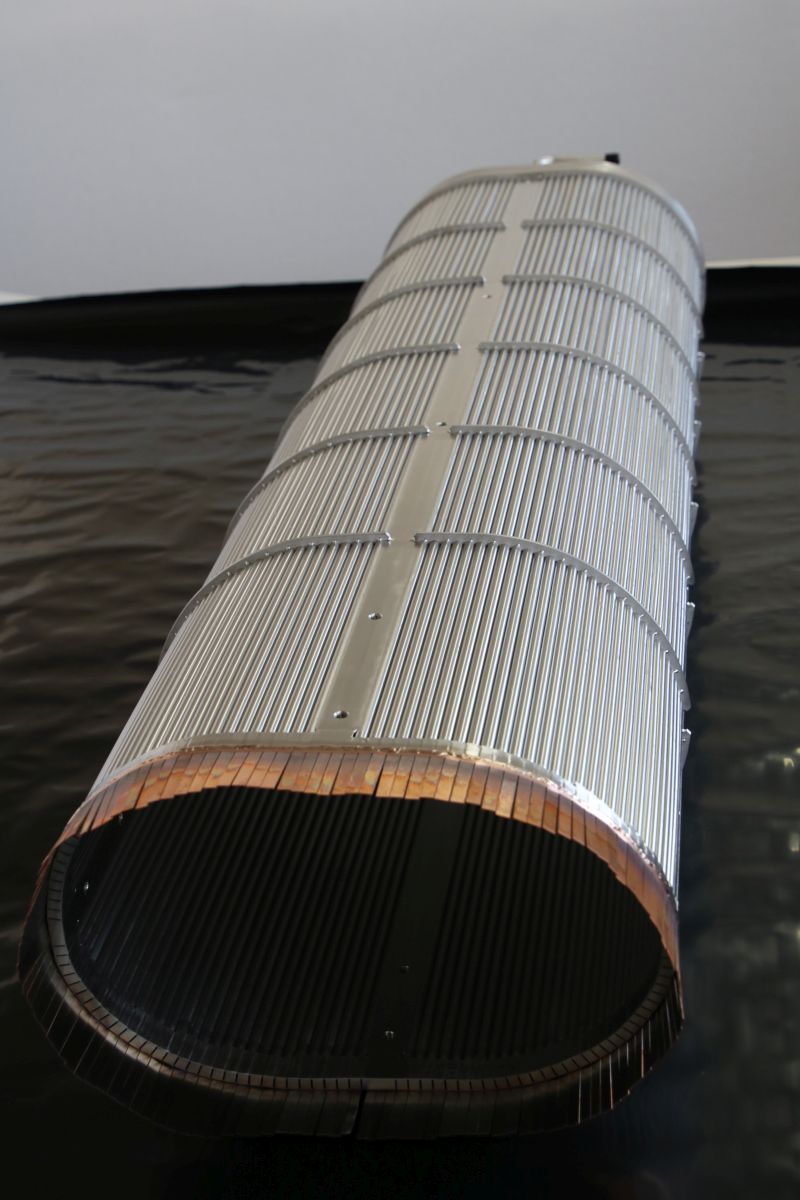

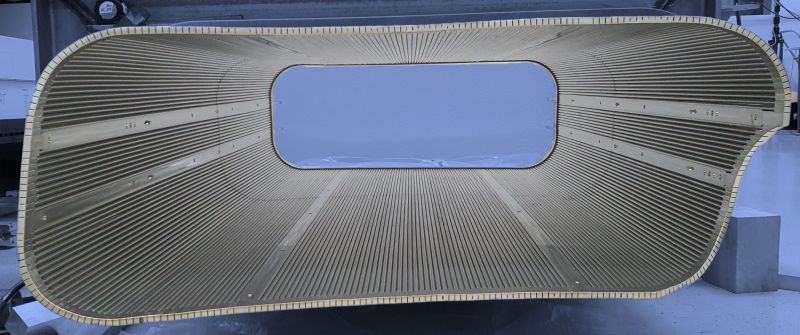

Das System besteht aus 2 großen, höhenverstellbaren rechteckigen Kammern (eine davon ausheizbar für einen Enddruck von ≤ 1 * 10-8 mbar) 5 runden, höhenverstellbaren Spiegelkammern, optische Tische für jede Kammer (welche mechanisch entkoppelt und unabhängig der Kammern in der Höhe verstellbar sind) Strahlrohre zum Verbinden der Kammern, diverse Vakuumschieber sowie einem kompletten Vakuumsystem inkl. Vorvakuumsystem und Control- und Monitoring System zum Steuern der kompletten Anlage.

Im Inneren befinden sich Spiegel, welche in mikrometergenaue Positionierungssysteme montiert sind und auf verschiedene experimentelle Geräte (Zielsysteme, Diagnose für Laserstrahl und erzeugte Strahlungscharakterisierung) gelenkt werden.